Yeraltı madenleri ve tüneller için kaya delme aletlerinin iyonu

Kaya delme aletlerine talep

Kaya delme alet zinciri, tüm kaya delme sistemindeki son halkadır. Delme takımı sisteminin tamamı şunları içerir: sap kuyruğu, bağlantı manşonu, matkap çubuğu ve uç.

Delici alet sisteminin tamamı, sistemin daha iyi kaliteye ve kaya delme performansına sahip olmasını sağlamak için hassas işleme teknolojisi ve ideal işleme toleransları gerektirir. Aynı şekilde sondaj kuleleri, kaya deliciler ve sondaj takım sistemleri de dahil olmak üzere tüm sistemin özel kaya delme koşulları ve uygulamalarına göre uygun şekilde ayarlanması gerekmektedir. Kaya delme aleti sisteminin tamamının aşağıdaki gereksinimleri karşılaması gerekir:

1. Yüksek hızlı delme özellikleri.

Modern hidrolik kaya deliciler, kaya delme aletleri için benzersiz bir güç sağlar. Çalışma süreci sırasında kaya delme aletleri güçlü basınç gerilimine, çekme gerilimine, diş aşınmasına, sürtünmeden kaynaklanan ısınmaya ve kayadan kaynaklanan erozyona maruz kalır.

2. Sondaj takımı malzemelerinin talep özellikleri.

Yukarıda belirtilen karmaşık durumda, kaya delme aletinin malzemesinin dört özelliğe sahip olması gerekmektedir. (1) Sağlamlık. Minimum enerji kaybı ve ideal delme dikeyliği elde etmek için, delme aleti malzemelerinin iyi sağlamlığa ve makul delme aleti boyutlarına sahip olması gerekir. (2) Yorulma mukavemeti. Delme takımı sisteminin çalışma sürecinde matkabın, çok yüksek frekansta son derece yüksek basınç gerilimine ve çekme gerilimine maruz kalan son derece yüksek yorulma direncine sahip olması gerekir. (3) Yüksek mukavemet. Yüksek güçlü kaya delicileri altında çalışmak, sondaj takımının kırılma olasılığını en aza indirmek için sondaj takımı sisteminin son derece yüksek mukavemetini gerektirir. (4) Yüksek aşınma direnci. Kaya delme aletleri için yüksek aşınma direnci, dişin daha uzun ömürlü olmasını sağlayabilir. Matkap ucunun alaşım kısmına yönelik gereksinimler özellikle daha yüksektir. Kaya delme aletlerinin yukarıdaki dört özelliği pozitif bir ilişki değildir, hatta negatif bir ilişki değildir.

Bu nedenle, daha yüksek sondaj ekonomisi, delme kalitesi, malzeme seçimi, ürün tasarımı ve ileri ısıl işlem süreçleri elde edilerek yukarıdaki dört özellik en iyi performansı elde edecek şekilde optimize edilmiştir.

3. Sondaj özellikleri.

Yeraltı sondajı sürecinde önemli sondaj özellikleri temel olarak aşağıdaki hususları içerir.

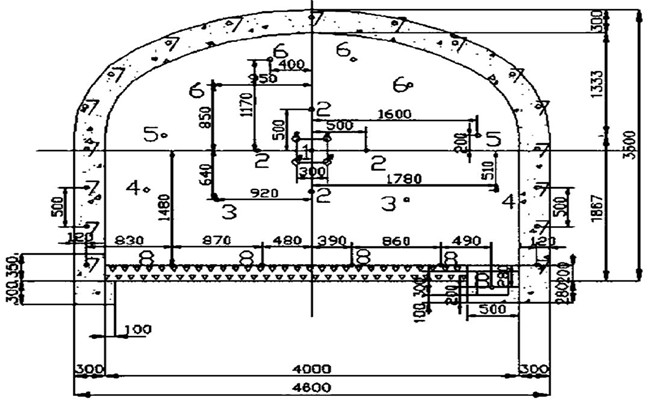

(1) Delme çapı. Açıklığın seçimi yol boyutunun, sondaj kulesi teknik özelliklerinin, kaya delme gücünün, delik derinliğinin, patlatma yönteminin ve kaya sertliğinin kapsamlı bir şekilde değerlendirilmesini gerektirir. Özetlemek gerekirse, açıklık seçiminin temel olarak dikkate alınması gerekir: çalışma yüzeyindeki delik sayısı, gereken patlatma sayısı, delme doğruluğu ve kaya kıran parçacıkların boyutu, yol desteği gereklilikleri ve püskürtme sayısı.

(2) Delik derinliği. Delikleri tasarlamadan ve düzenlemeden önce delme derinliğini kapsamlı bir şekilde değerlendirmek gerekir. Delme derinliği ve kaya delme vardiyaları arasında ideal dengeyi elde etmek için kaya koşullarını, çalışma planlarını ve vardiya düzenlemelerini kapsamlı bir şekilde dikkate almak da gereklidir. Karayolu operasyonlarında en önemli amaç maksimum tek geçişli yol görüntüsü elde etmektir.

(3) Deliğin dikeyliği. Benzer şekilde sondaj kuyusunun düşeyliğini etkileyen birçok faktör vardır. Daha yüksek üretkenlik elde etmek için delme doğruluğu, delme hızı kadar önemlidir. Bu nedenle saatte açılan delik sayısı kadar delme kalitesi de önemlidir. İdeal dikey delikler daha iyi patlatma verimliliği sağlayabilir. Delik sapması genellikle düz olmayan delik, kötü delik açılması ve kaya koşullarından kaynaklanan sapmadan kaynaklanır. Doğru delme aleti, delme işlemi sırasındaki sapmayı en aza indirebilir.

4. Cüruf giderme.

Verimli delme hızı, etkili cüruf boşaltma etkisinden ayrılamaz. Tam tersine sondaj aletinin ömrünü kısaltacak, kaya delme ekipmanının aşınmasını hızlandıracak, delme hızını ve delme doğruluğunu azaltacaktır. Kısaca etkili cüruflama sağlanamazsa tüm operasyonun ekonomisi büyük ölçüde azalacaktır.

5. Raybalama.

Tünel delme ve patlatma işleminde genellikle merkezde 64-127 mm çapında kesme deliği kullanılır. Gerçek çalışmada, kesilen deliğin doğruluğunu sağlamak ve delme aletlerinin tüketimini azaltmak için ilk önce 35-45 mm'lik küçük bir delik açılır. Temel amaç, daha iyi bir patlatma etkisi ve etkili derinlik elde etmek için önceden patlatma genişlemesi için bir alan elde etmektir.

Kaya delme aletlerinin seçimi

Karayolu inşaatı sürecinde şirketler genellikle ilgili ekipmanı yolun boyutuna, kaya basınç dayanımına, kayanın kompaktlığına ve bütünlüğüne göre seçerler. Şu anda genel yerli kaya delme ekipmanlarına yönelik destekleyici kaya deliciler arasında Sandvik'in HLX5 ve HL500'ü, Epiroc'un COP1238, COP1638, COP1838, RD18U, Montabert'in HC25, HC28, HC50, HC95, HC109 ve YONDA'nın YDH210'u yer alıyor. Bu gelişmiş ve yüksek güçlü kaya delicilerin, sondaj aletlerinin performansı açısından son derece yüksek gereksinimleri vardır. Delme aletlerinin doğru seçimi, verimli ve kaliteli delme için temel garantiyi ve gerekli koşulları sağlayacaktır.

Şaft seçimi: Şaft, esas olarak torku, tahrik basıncını ve darbe basıncını ileterek matkap takımı zincirinde son derece önemli bir rol oynar. Sadece darbe enerjisine dayanmamalı, aynı zamanda sondaj sırasında sürtünme kayasının neden olduğu dönmeye de dayanmalıdır. Tork. Seçimin temel temeli, kaya matkabının modelinden ve teknik özelliklerinden gelir ve sapın uzunluğu, sevk kirişi ve sondaj borusunun uzunluğuyla birlikte dikkate alınır. Sap kuyruğu kaya deliciye yakından bağlı olduğundan, kaya delicinin iç yapı tasarımı sap kuyruğunun çapını, dönen oluğun boyutunu ve drenaj deliğinin konumunu zaten belirlemiştir. Bu nedenle, şaftın anormal arızası nedeniyle kaya delicinin iç yapısına zarar gelmesini önlemek için uzun ömürlü, yüksek performanslı ve yüksek stabiliteye sahip bir şaft seçilmelidir.

Yukarıda bahsedilen genel sondaj kuleleri arasında sıklıkla HLX5 veya Cop1838ME/HE kaya deliciler bulunur. Çoğu durumda, 38 mm'lik dişli bir bağlantı, yani T38 veya R38 kullanılır. T-diş veya R-diş seçimi temel olarak kaya koşullarına ve iş gereksinimlerine bağlıdır. Başlıca özellikleri aşağıdaki gibidir:

Dalga ipliği olarak da adlandırılan R ipliği, küçük bir döndürme kuvveti ile sıkı bir şekilde bağlanabilir. Başka bir deyişle, dalga şeklindeki diş bağlantısı daha sıkı olduğundan enerji aktarım sürecindeki kayıplar azaltılır ve aynı zamanda gevşeme nedeniyle oluşan ısı da azalır. Başka bir açıdan bakıldığında dalga ipliğinin sökülmesi kolay değildir. Ekipman yeterince büyük bir döndürme kuvveti sağlayacak kadar büyük bir itme kuvveti sağlayabilirse, T-ipliği daha iyi bir seçim olacaktır. Dikdörtgen diş olarak da adlandırılan T dişi, daha yüksek adıma ve daha geniş temas yüzeyine sahiptir. Bu nedenle aşınma direnci ve kolay sökülebilme özelliklerine sahiptir.

Bağlantı manşonunun seçimi: Şaftın ve sondaj çubuğunun bağlantı uçları hem içten dişli hem de dıştan dişliyse veya diş özellikleri tutarsızsa, bağlantı için bir bağlantı manşonu gerekir. Bağlantı manşonu esas olarak şaftı ve sondaj çubuğunu bağlamak için kullanılır ve aynı zamanda sondaj çubuğunun uç yüzü ve şaft, enerjiyi etkili bir şekilde aktarmak için yüz yüze etkili bir şekilde bağlanır. Modern yüksek güçlü kaya delicilerde T-diş ilk tercihtir. Karayolunda çalışma sürecinde genellikle T38 bağlantı manşonu kullanılır. Daha etkili enerji aktarımı sağlamak ve bağlantıyı daha sıkı hale getirmek için dış mekan operasyonlarında kullanılan T38-55mm direkt bağlantı manşonu yerine genellikle 52mm (T38) çapında bir bağlantı manşonu kullanılır.

Sondaj çubuğu seçimi: Tüm sondaj zincirinin en önemli parçası olan sondaj çubuğu esas olarak delme işlemi sırasında enerji aktarmak için kullanılır. Yeraltı karayolu kaya sondaj borularında çoğu durumda altı kelly kullanılır. Yuvarlak sondaj borusuyla karşılaştırıldığında altıgen sondaj borusu daha fazla malzemeye, daha yüksek yorulma mukavemetine sahiptir ve sondaj borusunun tamamı daha güçlü bir sertliğe sahiptir. Darbe pistonunun uç yüzünün çapı, şaftın uç yüzünün çapına yakınsa enerji aktarımı daha etkili olur. Benzer şekilde, matkap çubuğunun çapı yukarıda belirtilen uç yüz çapına daha yakınsa, matkap ucuna daha fazla enerji aktarımı elde edilebilir.

Aynı zamanda, matkabın mümkün olan en küçük delik çapı, etkili enerji aktarımını sağlamak için matkap çubuğunun daha küçük bir matkap ucuna sahip olmasını gerektirir. Bu konsept, karayolu operasyonlarında sondaj borusunun genellikle üç boyuta bölünmesine yol açmıştır. Örnek olarak şu anda yaygın olarak kullanılan T38-Hex35-R32 sondaj borusunu ele alalım: sap ucu, sapınkine yakın bir çapa (38 mm) yani T38'e uyar. Delme çubuğu Hex35'i benimser, yani delme çubuğunun uç yüzünün yazılı dairesinin çapı 35 mm'dir ve bu da 38 mm'den biraz daha küçüktür. Matkap, 32 mm'lik daha küçük bir diş, yani R32 kullanır. Bu tasarım, sondaj çubuğunun daha yüksek darbe basıncına ve dönme torkuna dayanmasını sağlar ve uygun bir matkap ucu çapına sahip dişler sunabilir, bu da tünel operasyonları sırasında sondajın ekonomisini ve verimliliğini büyük ölçüde artırır.

Sondaj çubuğunun seçim sürecinde aşağıdaki faktörler esas olarak dikkate alınır: sondaj çubuğunun bağlantı ucunun dişleri; sondaj çubuğunun uzunluğunu belirlemek için sevk kirişinin uzunluğu; Delme çubuğunun doğru çapı, delme çubuğunun serbestçe dönmesine olanak tanır ve makul bir halka açıklığına sahip olması etkili bir cüruf boşaltma etkisi sağlar. Çok büyük veya çok küçük halka açıklığı cüruf boşaltma etkisini ciddi şekilde etkileyecektir; matkap ucu ucunun dişini belirlemek için yukarıdaki faktörler birleştirilir.

Matkap ucu seçimi: Kaya ile son temas noktası olarak, matkap ucunun kayayı kırmak için enerjiyi etkili bir şekilde kullanıp kullanamayacağı ve reaksiyon kuvvetini mümkün olduğu kadar azaltıp azaltamayacağı (tepki kuvveti matkap zincirine ve ekipmanına ciddi şekilde zarar verecektir), Seçim özellikle önemlidir.

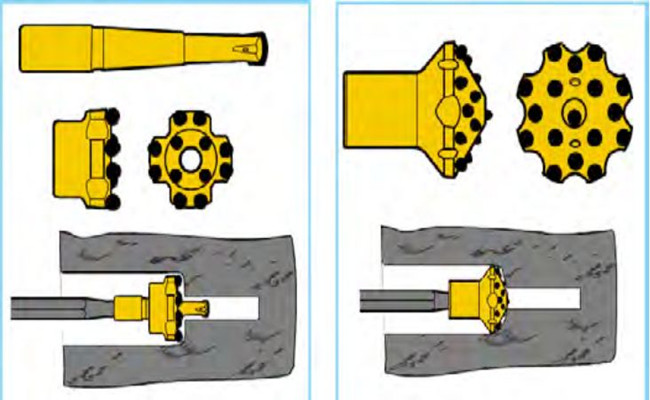

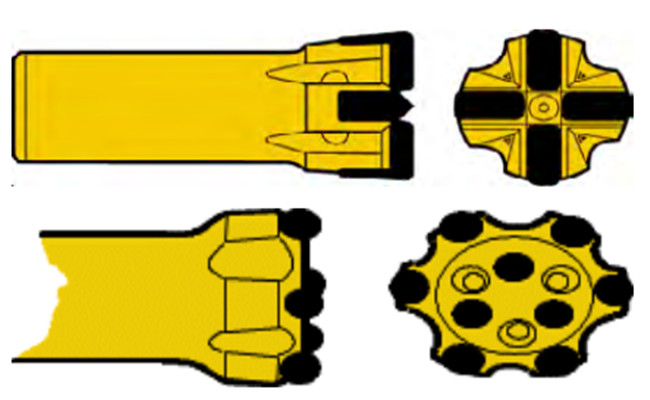

Matkap takım sisteminin tamamında matkap uçlarının sayısı ve modeli çoğu zaman diğer matkap takımlarından daha fazladır. Matkap ucu, metal bir gövde ile semente karbürün birleşimidir ve genellikle iki tip saplamalı matkap ucu ve çapraz tip matkap ucu vardır. Sütun dişli uç, daha yüksek delme verimliliği, daha iyi aşınma direnci ve iyi yeniden taşlama özellikleri nedeniyle günümüzde en yaygın tercih haline gelmiştir.

Farklı uygulama koşullarına göre (kaya koşulları, delme gereksinimleri) uygun alaşım kolon diş çapını, şeklini, çıkıntı yüksekliğini ve yan diş açısını seçmek için. Temel olarak delme hızı, delme doğruluğu ve uç ömrü gereksinimlerini göz önünde bulunduran iki ana alaşım şekli seçeneği vardır: düğmeli uçlar ve sivri uçlu uçlar. Keskin dişli ucun sert kaya koşullarında da iyi sonuçlar elde edeceğini, çünkü matkap zincirinin sıkı bir şekilde bağlanmasını sağlamak için daha fazla dönme direnci elde edeceğini ve aynı zamanda deliği daha dik hale getireceğini de belirtmek gerekir.

Benzer şekilde, matkabın metal gövde kısmının farklı tasarımları farklı uygulama gereksinimlerine sahiptir. Cüruf oluğu ve drenaj deliğinin farklı düzeni sayesinde metal gövdenin farklı tasarımı, farklı kaya sertliği ve kaya aşınması için uygun olacaktır.