Manşon bağlantısının çatlama arızasının analizi ve iyileştirme önlemleri

Benim fikrim:

Hidrolik kaya matkabı için 4Cr5Mo2V matkap ucu kovanı (kovan kaplini) 10 günlük kullanımdan sonra çatladı. 4Cr5Mo2V matkap ucu kovanının çatlama nedenleri, kırık morfolojisi gözlemi, kimyasal bileşim analizi, mekanik özellikler ve metalografik yapı testi ile analiz edildi. Sonuçlar, kovan kaplininin malzemesinin ve performansının standart gereklilikleri karşıladığını ve matkap ucu kovanının çatlama nedeninin, yüzey lazer kazımasındaki gerilim yoğunlaşmasının neden olduğu yorulma kırığı olduğunu göstermektedir. Darbe kuvveti altında matkap ucu kovanının ucunda bir deformasyon tabakası belirir ve çatlama arızasına eğilimli olan iş sertleşmesi nedeniyle sertlik artar. Lazer kazıma ile oluşan kusurları önlemek, matkap ucu kovanının yüzeyindeki gerilim yoğunlaşmasını azaltmak ve matkap ucu kovanının hizmet ömrünü artırmak için baskılı işaretleme kullanılması önerilir.

giriiş

Hidrolik kaya delme kulesi, delme ve patlatma yöntemini kullanarak madenlerde, tünellerde ve yeraltı projelerinde kullanılan gelişmiş bir kaya delme ekipmanıdır. Delme teknolojisinin mekanizasyonunu ve otomasyonunu gerçekleştirir, inşaat işçilerini zorlu koşullar ve ağır işçilik altında kaya delme işinden kurtarır, iş verimliliğini artırır ve kirliliği azaltır. Şaft adaptör kovanı, hidrolik kaya matkabı tampon mekanizmasının önemli parçalarından biridir. Şaft adaptör kovanının ana işlevi, şaft adaptörü ile tampon pistonu arasında sınırlayıcı bir rol oynamaktır. Aynı zamanda, yüksek frekanslı darbe altında tampon pistonunun ömrünü uzatır. Şaft adaptör kovanı, geri tepme enerjisini tampon pistonuna aktarır ve tampon pistonu geri döndüğünde şaft adaptörünü sıfırlamaya iter. Döngüsel darbe kuvvetinin etkisi nedeniyle, şaft adaptör kovanının yaygın arıza biçimi çökmedir.

Belirli bir kaya matkabı markasının 4Cr5Mo2V şaft adaptör kovanı, işleme sırasında fırın kontrollü atmosferde 1010℃'ye kadar ısıtılır ve yağ söndürme işleminden sonra iki kez 550℃'de tavlanır. Teknik gereklilik, sertliğin 52HRC'den az olmamasıdır. Şaft adaptör kovanı 10 günlük kullanımdan sonra çatladı. Geleneksel şaft adaptör kovanlarının çökme arıza modundan farklı olarak, şaft adaptör kovanı sonunda çatladı ve çöktü. Şaft adaptör kovanı kırılmasının makroskobik ve mikroskobik morfolojisi, şaft adaptör kovanının kimyasal bileşimi, sertliği, darbe performansı, kapanımlar ve metalografik yapısı incelenerek, şaft adaptör kovanının çatlama nedeni analiz edilir ve bu da şaft adaptör kovanının ısıl işlem sürecini daha da iyileştirmek ve hidrolik kaya matkabının ömrünü uzatmak için teorik bir temel sağlar.

1 Deneysel süreç ve sonuçlar

1.1 Matkap ucu kovanının makroskobik morfolojisinin analizi

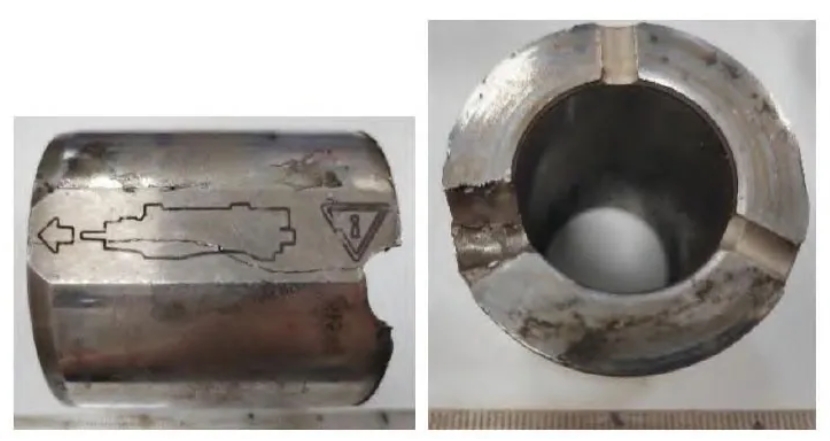

Şekil 1, kaya matkabı için arızalı matkap ucu kovanının yan ve uç morfolojisini göstermektedir. Şekilden, matkap ucu kovanının, ortadaki kazınmış çizgiden geçen ve ok yönünde matkap ucu kovanının ucuna kadar uzanan eksenel olarak nüfuz eden bir çatlağa sahip olduğu görülebilir; çatlağın diğer ucu, matkap ucu kovanının ucundaki oluğun köküdür. Numune, matkap ucu kovanı çatlağının kırılma morfolojisini gözlemlemek için matkap ucu kovanının ekseni boyunca kesildi. Aynı zamanda, matkap ucu kovanının malzeme bileşimi, sertliği, darbe emilim enerjisi, kapanımlar ve mikro yapısı test edildi ve analiz edildi.

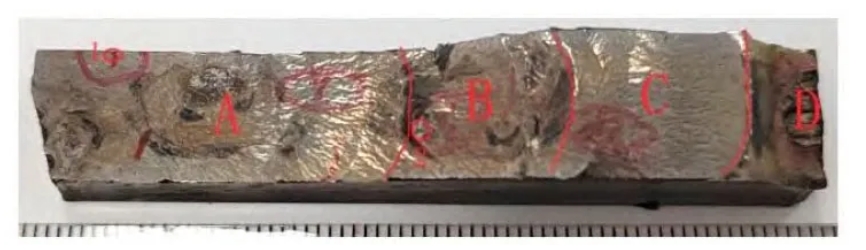

Şekil 2, matkap ucu kovanı kırığının makroskobik morfolojisini göstermektedir. Şekilden, kırığın esas olarak A, B, C ve D olmak üzere dört alana bölündüğü görülebilir. Alan A, içinde yaylar ve radyal çizgiler bulunan, nispeten düz ve pürüzsüzdür. Yayların ve radyal çizgilerin yönüne göre, Şekil 2'de 1 ile işaretlenen eliptik alanın çatlak kaynağı olduğu görülebilir. Alan B, büyük dalgalanmalara, nispeten pürüzsüz bir yüzeye ve içinde yaylar ve radyal çizgilere sahiptir. Yayların ve radyal çizgilerin yönüne göre, alan B'nin Şekil 2'de 2 ile işaretlenen eliptik alandan kaynaklandığı sonucuna varılabilir. Alan C, içinde çok sayıda radyal çizgi bulunan, nispeten düz ve pürüzsüzdür. Radyal çizgilerin yönüne göre, alan C'nin bu alanın sol tarafından kaynaklandığı görülebilir. Alan D, büyük dalgalanmalara, sol taraf nispeten pürüzsüz ve sağ taraf nispeten pürüzlüdür. Alan D'nin morfolojik özelliklerine göre, alan D'nin sol tarafının bu alanın sol tarafındaki alan C'den, sağ tarafının ise şaft adaptör kovanının yüzeyinden kaynaklandığı görülebilir. Önceki analize göre, şaft adaptör kovanının çatlağı Şekil 2'deki eliptik alan 1'den kaynaklanmaktadır. Şekil 1'deki başarısız şaft adaptör kovanının yan morfolojisi ile karşılaştırıldığında, bu yerin şaft adaptör kovanının dış yüzeyindeki sol ok çizgisinin kesiştiği yer olduğu görülebilir.

1.2 Kırığın mikroskobik gözlemi

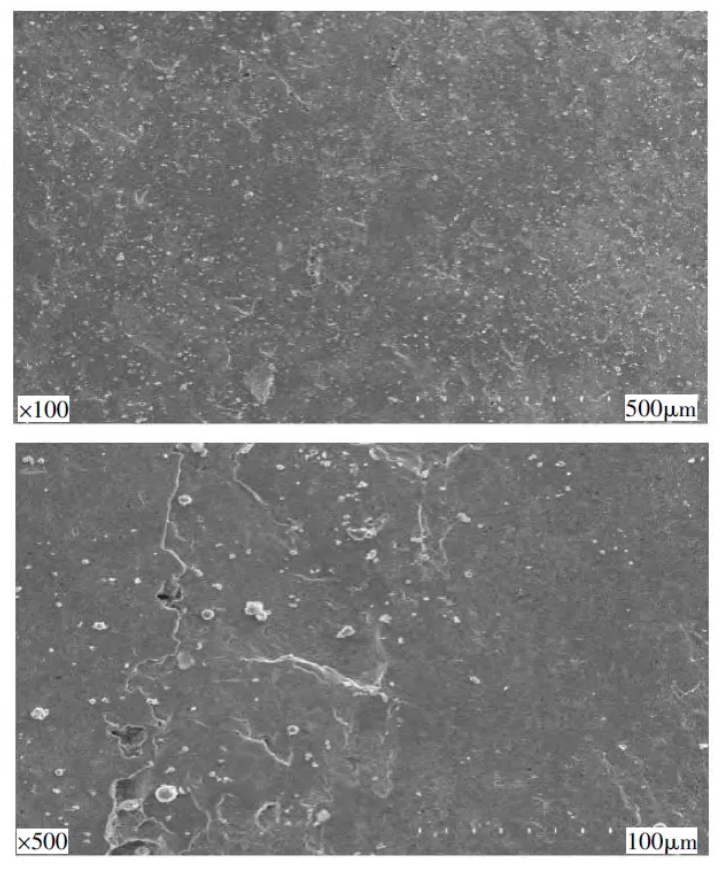

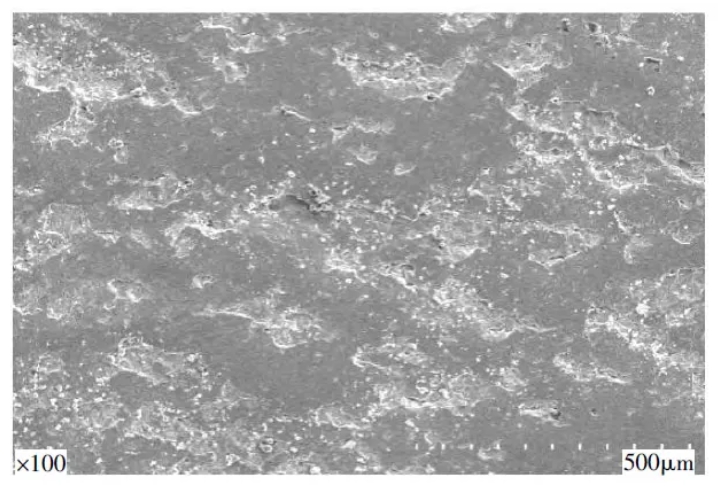

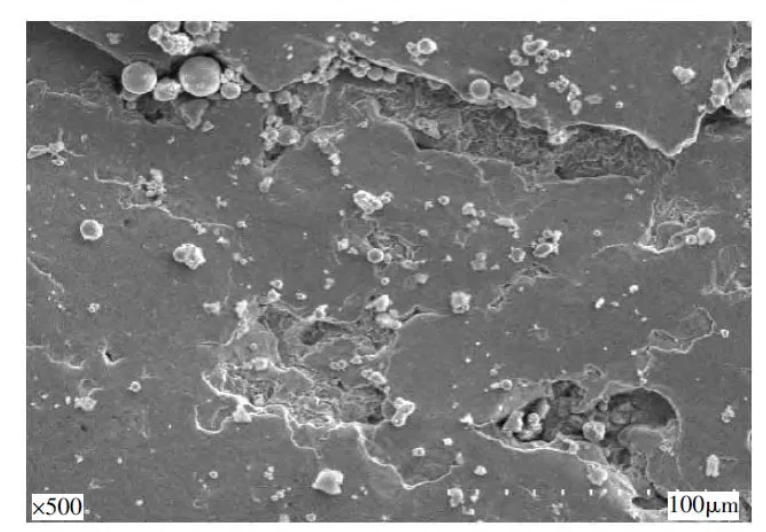

Şekil 2'deki kırığın çeşitli alanları taramalı elektron mikroskobu (SEM) ile gözlendi. Şekil 3, çatlak kaynak alanının düşük ve yüksek güçlü SEM görüntüleridir. Şekilden, alanın mikroskobik açıdan nispeten düz olduğu ve yüzeyin belirgin plastik deformasyona sahip olduğu, bunun da kırık oluştuktan sonra birbirine doğru sıkıştırıldığını gösterdiği görülebilir. Şekil 4, çatlak uzama bölgesinin düşük ve yüksek güçlü SEM görüntülerini göstermektedir. Şekilden, özelliklerinin çatlak kaynak alanının özelliklerine benzer olduğu görülebilir. Kırık oluştuktan sonra, karşılıklı ekstrüzyon nedeniyle plastik deformasyon oluşur. İki alanla karşılaştırıldığında, çatlak kaynak alanının daha erken oluşması, daha fazla kırık ekstrüzyonu ve sürtünme süreleri nedeniyle kırık plastik deformasyonu daha ciddidir.

1.3 Şaft adaptör kovanının kimyasal bileşim analizi

Shank adaptör kovanının kimyasal bileşimi spektrum kullanılarak test edildi. Shank adaptör kovan malzemesinin GB/T1299-2014 "Tool Steel" standardındaki 4Cr5Mo2V çelik bileşimi gereksinimlerini karşıladığı görülebilir.

1.4 Şaft adaptör kovanının mekanik özellik testi

Numuneler şaft adaptör kovanı ekseni boyunca alınmış ve darbe mekanik özellikleri testi GB/T229-2020 standardına göre gerçekleştirilmiştir. Şank adaptör kovanı malzemesinin KU2 değeri 28,7J'dir.

1.5 Kapanımlar ve metalografik yapı analizi

Matkap ucu kovanı malzemesinin inklüzyonları optik mikroskopla gözlemlendi. GB/T10561-2005 "Standart Derecelendirme Tablosu Çelikteki Metalik Olmayan İnklüzyonların Belirlenmesi için Mikroskobik Muayene Yöntemi'ne göre, matkap ucu kovanının metalik olmayan inklüzyonları A0, B0, C0, D0.5 ve DS0.5 olarak derecelendirilebilir.

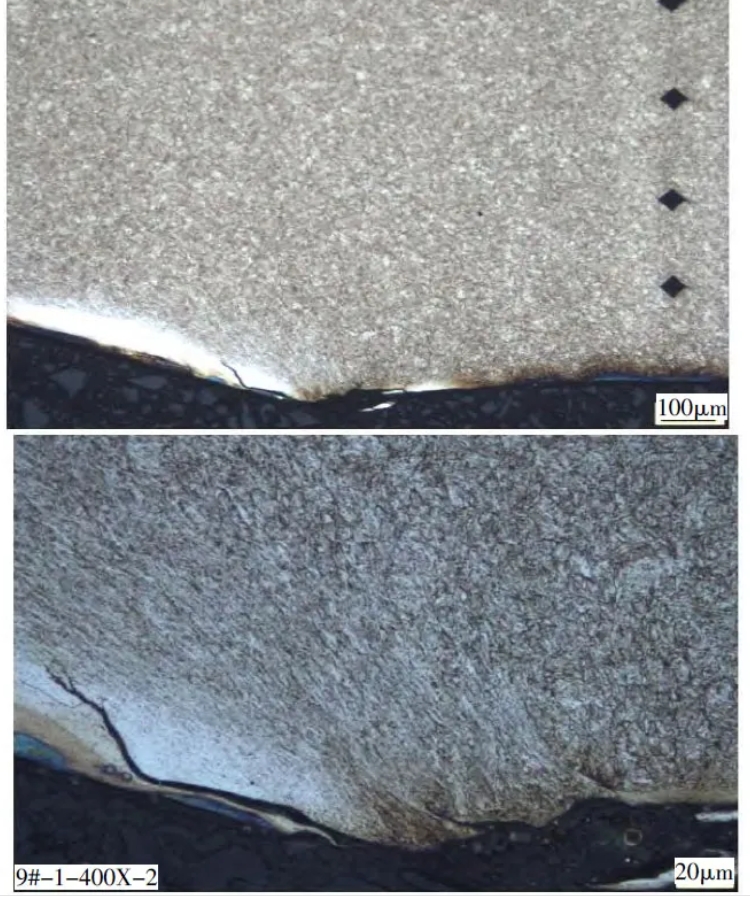

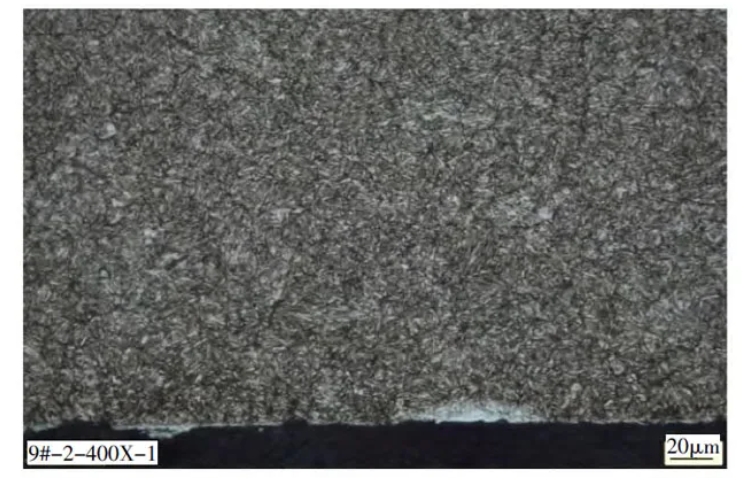

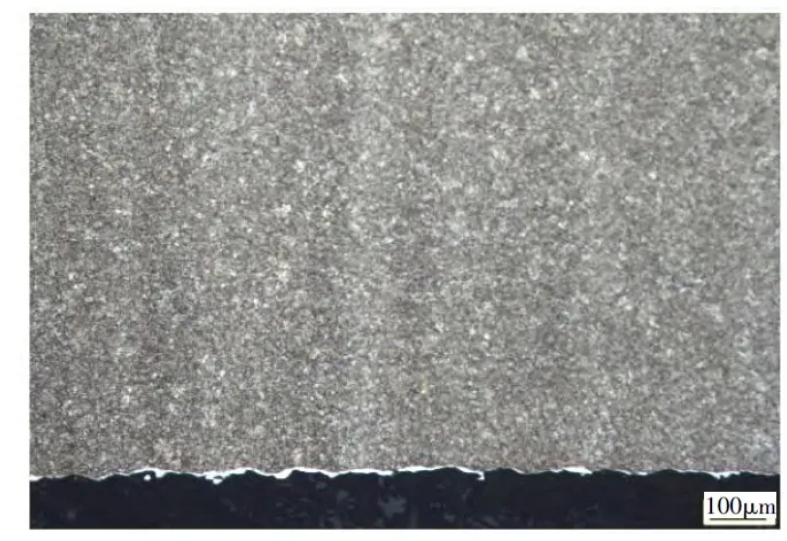

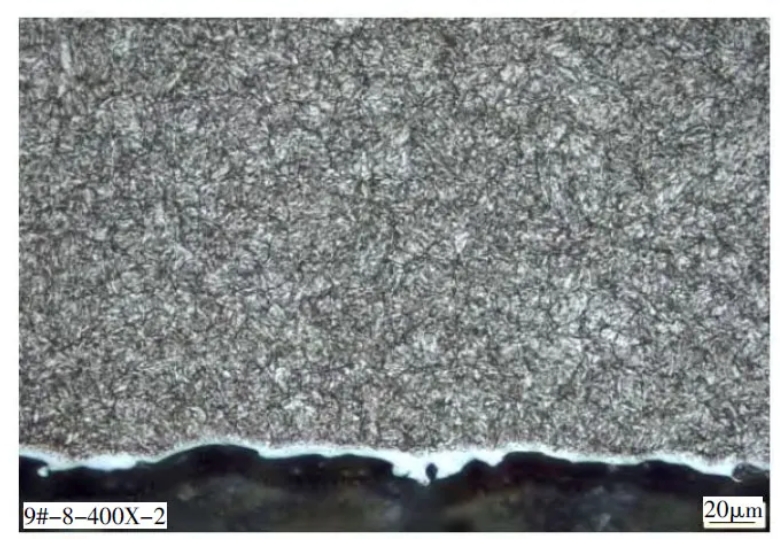

Şekil 7 ila 9, matkap ucu kovanının uç yüzeyi, dış yüzeyi ve çekirdeğinin mikro yapı diyagramlarıdır. Şekilden, matkap ucu kovanının her bir alanının mikro yapısının temperlenmiş troostit + karbür olduğu görülebilir. Matkap ucu kovanının uç yüzeyinde matkap ucuyla etkileşim sonucu oluşan bir deformasyon tabakası vardır (Şekil 7'deki beyaz parlak alan). İş sertleştirme etkisinden dolayı matkap ucu kovanının uç yüzünün sertliği biraz daha yüksektir. Matkap ucu kovanının çekirdeğinin mikro yapısının altındaki beyaz parlak tabaka, tel kesme işlemi sırasında oluşan oksit tabakasıdır.

2 Sonuç analizi

4Cr5Mo2V çeliği, H13 çeliğinin kimyasal bileşimine dayanmaktadır. Silisyum içeriğini azaltarak ve V içeriğini artırarak eritilir. İyi sertleşebilirliğe, ısıl mukavemete ve aşınma direncine sahiptir ve döküm kalıplarında, sıcak damgalama kalıplarında ve sıcak dövme kalıplarında yaygın olarak kullanılır. Alaşımdaki Mo elementi, aşırı soğutulmuş ostenitin stabilitesini iyileştirerek çeliğin sertleşebilirliğini iyileştirir. Aynı zamanda Mo, çeliğin sertliğini, mukavemetini ve aşınma direncini artırabilen, çeliğin tokluğunu ve temperleme stabilitesini artırabilen güçlü bir karbür oluşturan elementtir. Temperleme işlemi sırasında, katı çözünmüş vanadyum, çökelme güçlendirme ve ikincil sertleştirme rolü oynayan ve çeliğin yüksek sıcaklık tokluğunu ve temperleme stabilitesini artıran V (C, N) bileşikleri şeklinde çökelir. Tavlama ve söndürme ve temperleme ısıl işleminden sonra, çeliğin sertliği en az 52HRC'dir ve darbe emilim enerjisi 28,7J'ye ulaşır. İyi yüzey aşınma direncine ve çekirdek tokluğuna sahiptir. Kullanım sırasında, şaft adaptör kovanı döngüsel darbeye dayanabilir ve iyi bir yorulma ömrüne sahiptir. Kurulum ve eşleştirme ihtiyacı nedeniyle, şaft adaptör kovanının dış yüzeyi lazer çizgileriyle işaretlenmiştir. Ok çizgilerinin kesiştiği noktada, bir yorulma kaynağı oluşturan stres konsantrasyonu vardır ve şaft adaptör kovanı yorulma kırığı üretir. Çatlak, darbe kuvveti altında genişlemeye devam ederek şaft adaptör kovanında bir çatlak oluşturur. Darbe altında, oluşan çatlağın iki uç yüzü birbirine sürtünür ve sıkar ve kırık yüzeyinin mikroskobik morfolojisi plastik deformasyon gösterir. Şaft adaptörünün ve tampon pistonunun darbe kuvveti nedeniyle, şaft adaptör kovanının ucunda bir deformasyon tabakası belirir. İş sertleştirme etkisi nedeniyle, şaft adaptör kovanının ucunun sertliği artar ve uzun süreli kullanımda çatlaması kolaydır.

Sap adaptör kovanının çalışma ortamına ve arıza biçimine göre, sap adaptör kovanının yüzeyinde çizgi işaretlemesinden kaynaklanan hasarın önlenmesi ve sap adaptör kovanında gerilim yoğunlaşması ve yorulma çatlaklarının oluşmasının önlenmesi için sap adaptör kovanı işaretlemesinin baskı modunu benimsemesi önerilir.

3 Sonuç

Shank adaptör kovanı kırılmasının makroskobik ve mikroskobik morfolojisinin, malzemenin kimyasal bileşiminin, sertliğinin, darbe performansının, kapanımlarının ve metalografik yapısının incelenmesi ve analizi yoluyla, shank adaptör kovanının çatlamasının ana nedeninin yüzey lazer çizgisindeki gerilim konsantrasyonunun neden olduğu yorulma kırığı olduğu bulunmuştur. Shank adaptör kovanının ucu, darbe kuvveti altında bir deformasyon tabakasına sahip olacak ve iş sertleşmesi nedeniyle ucun sertliği artacak ve bu da kullanım sırasında kolayca çatlamaya ve arızaya neden olacaktır. Shank adaptör kovanının yüzeyindeki gerilim konsantrasyonunu azaltmak ve shank adaptör kovanının hizmet ömrünü artırmak için basılı işaretlerin ve lazer işaretlemeyle oluşturulan kusurların kullanılması önerilir.