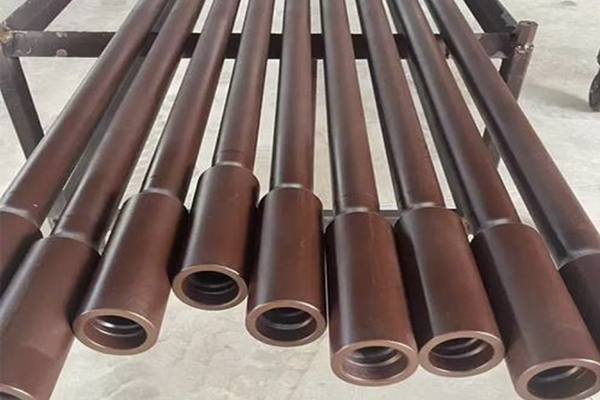

Kaya Delme İşlemlerinde Matkap Çubuğu Duvar Kalınlığının Çok Boyutlu Etkileri ve Optimizasyon Stratejileri

Kaya delme işlemlerinde, matkap çubuğunun duvar kalınlığı, kaliteyi, verimliliği ve maliyeti etkileyen önemli bir parametredir. Bu sadece bir boyut spesifikasyonu değildir: duvar kalınlığı, çubuğun mukavemetini ve rijitliğini, delik doğruluğunu, kesme atıklarının tahliyesini ve enerji tüketimini etkiler. Seçilen kalınlığın uygun olup olmaması, proje ilerlemesini ve genel getiriyi doğrudan etkileyecektir. Aşağıda, dört temel boyut üzerindeki spesifik etkiler analiz edilmekte ve pratik optimizasyon yönleri özetlenmektedir.

Matkap çubuğunun mukavemeti ve dayanıklılığı üzerindeki etki

Aşırı kalın duvarlar: Daha kalın duvarlar, çubuğun yük taşıma kapasitesini ve rijitliğini artırarak eksenel yüklere ve burulma gerilimine karşı direnci iyileştirir. Bu nedenle kalın çubuklar, deformasyon veya kırılma riskinin yüksek olduğu sert kaya ve karmaşık tabakalar için daha uygundur. Dezavantajları arasında, taşıma ve kurulumu zorlaştıran, teçhizat ve taşıma ekipmanları üzerindeki yükü artıran (aşınmayı hızlandıran) ve lojistik ve kurulum zorluğunu artıran önemli ölçüde daha yüksek öz ağırlık yer alır.

Aşırı ince duvarlar: İnce çubuklar daha hafiftir ve kullanımı daha kolaydır, bu da destekleyici ekipman üzerindeki anlık yükü azaltır ve operasyonel esnekliği artırır. Bununla birlikte, azaltılmış duvar kalınlığı, çok daha düşük mukavemet ve rijitlik anlamına gelir ve çubukları kullanım sırasında bükülmeye, burkulmaya veya burulma deformasyonuna yatkın hale getirir. Sert veya heterojen oluşumlarda bu, kırılma riskini önemli ölçüde artırır, kullanım ömrünü kısaltır ve daha sık değiştirme gerektirir; bu da sarf malzemesi ve arıza süre maliyetlerini artırır.

Sondaj doğruluğu üzerindeki etki: Delik düzgünlüğü ve boyut kontrolü temel mühendislik gereksinimleridir ve duvar kalınlığı, çubuk stabilitesini değiştirerek bunları etkiler.

Daha kalın duvarlar: Daha yüksek rijitlik, düz bir delme yolunun korunmasına yardımcı olur ve bükülmeyi veya sapmayı azaltarak daha iyi delik doğruluğunu destekler. Bununla birlikte, çubukta eşmerkezlilik veya üretim kusurları varsa, aşırı kalın bir duvar, eksantriklik hatalarını artırabilir ve dikeyliği ve delik çapını olumsuz etkileyerek tolerans sınırlarını aşabilir.

Daha ince duvarlar: Daha düşük rijitlik, çubuğun döner ilerleme sırasında elastik deformasyona ve yanal titreşime karşı hassas hale gelmesine neden olur ve bu da kuyu doğruluğunu düşürür. Tipik sonuçlar arasında düzensiz kuyu çapı, pürüzlü kuyu duvarları ve kötü hizalama bulunur; bu sorunlar daha sonraki muhafaza, enjeksiyon veya ankraj işlemlerini tehlikeye atar.

Kesme artıklarının uzaklaştırılması (yıkama) üzerindeki etki: Sürekli delme için kesme artıklarının sorunsuz bir şekilde tahliyesi şarttır. Duvar kalınlığı, iç geçit boyutunu ve dolayısıyla yıkama verimliliğini değiştirir.

Daha kalın duvarlar: Artan duvar kalınlığı, yıkama ortamı (sondaj sıvısı, basınçlı hava) için mevcut iç delik çapını azaltır, taşıma kapasitesini düşürür ve sondaj parçacıklarının delik içinde birikmesine neden olur. Sondaj parçacıklarının birikmesi, matkap ucunun aşınmasını hızlandırır, matkap ucunun ömrünü kısaltır ve borunun sıkışmasına veya üretkenliği olumsuz etkileyen diğer aksamalara yol açabilir.

Daha ince duvarlar: Daha geniş iç geçit, talaşların daha hızlı uzaklaştırılmasını kolaylaştırır ve yüksek verimli yıkama rejimlerine daha iyi uyum sağlar. Bununla birlikte, ince duvarlar talaşlardan ve sıvı akışından kaynaklanan aşınmaya karşı daha savunmasızdır; bu da iç duvarı aşındırabilir ve yapısal hasara neden olabilir. İç duvar aşınması meydana geldiğinde, yıkama performansı ve çalışma sürekliliği de tehlikeye girer.

Enerji tüketimine etkisi: Duvar kalınlığı, sondaj ekipmanına binen yükü ve işlemlerin sürekliliğini etkiler; bunların her ikisi de enerji kullanımını etkiler.

Daha kalın duvarlar: Daha ağır çubukların dönmesi ve ilerlemesi için daha fazla güç gerekir, bu da enerji tüketimini artırır. Daha büyük kütle ve atalet, başlatma/durdurma döngüleri ve geçici koşullar sırasında harcanan enerjiyi de artırır.

Daha ince duvarlar: Daha hafif çubuklar genellikle çalışma gücü ihtiyacını azaltarak teorik enerji tasarrufu sağlar. Bununla birlikte, pratikte, ince çubuklarda deformasyon veya hasarın daha sık görülmesi, sık duruşlara ve değişimlere neden olabilir; bunun sonucunda tekrarlanan çalıştırmalar ve operasyonel kesintiler, hafif olmanın avantajlarını ortadan kaldırabilecek verimsiz enerji kullanımına yol açar.

Sonuç ve optimizasyon kılavuzu Evrensel olarak en uygun duvar kalınlığı yoktur. Seçim, formasyon koşulları, gerekli sondaj hassasiyeti, üretim verimliliği ve bütçe arasında bir denge kurmalıdır. Optimizasyona yönelik pratik yaklaşımlar şunlardır:

Kalınlığı, oluşuma ve kullanım amacına uygun olarak seçin: sert, aşındırıcı veya tahmin edilemeyen tabakalar için daha kalın, daha yüksek mukavemetli çubuklar kullanın; oluşumların yumuşak olduğu ve taşıma veya enerji kısıtlamalarının baskın olduğu yerlerde daha ince çubuklar kullanın.

Malzeme ve üretim kalitesini iyileştirin: Daha yüksek mukavemetli alaşımlar veya ısıl işlem görmüş çelikler seçin ve performanstan ödün vermeden daha düşük duvar kalınlığına olanak sağlamak için sıkı eş merkezlilik ve boyut kontrolü sağlayın.

Yıkama kapasitesini koruyun: Daha kalın duvarlar seçerken yeterli talaş taşınmasını sağlamak için iç çapları ve yıkama portlarını tasarlayın; yıkama basıncını ve akışını buna göre ayarlayın.

Başlatma/durdurma cezalarını azaltın: Gereksiz duruşları en aza indirgemek için operasyonları ve bakımı planlayın; ani arızaları önlemek için sağlam denetim ve öngörücü bakım kullanın.

Yardımcı önlemler kullanın: merkezleyiciler, dengeleyiciler ve uygun uç seçimi, azalan sertliği telafi edebilir; korozyon ve aşınma koruması (kaplamalar, iç astarlar) daha ince çubukların ömrünü uzatır.

Sıkı denetim ve takip uygulayın: seri numaralı takip, düzenli tahribatsız testler ve durum izleme, eşmerkezlilik kusurlarını, iç aşınmayı veya yağlama sorunlarını erken tespit etmeye yardımcı olur.

Bu avantaj ve dezavantajları değerlendirerek ve hedefli önlemler uygulayarak, operatörler kendi özel sondaj bağlamları için istenen güvenlik, doğruluk, verimlilik ve maliyet dengesini sağlayan bir duvar kalınlığı seçebilirler.