Kaya kırmadan dayanıklılığa: Sondaj ucu yapısal tasarımının derinlemesine analizi

Derin delik patlatma ve madencilik teknolojisinin sürekli ilerlemesiyle, kuyu dibi matkap uçları, yüksek verimlilik, güvenlik ve çevre koruma, basit yapı ve rahat kullanım gibi önemli avantajları nedeniyle doğumlarından bu yana dünya çapında hızla popüler hale gelmiştir. Ancak, zorlu çalışma ortamı ve çalışma süreci sırasında birçok kontrol edilemeyen ve öngörülemeyen faktör nedeniyle, kuyu dibi matkap uçları kullanım sırasında çeşitli hasar biçimlerine karşı çok hassastır ve bu da hizmet ömürlerini ciddi şekilde kısaltır. Uzun vadeli uygulama, matkap ucunun ömrünü etkileyen birçok faktör olduğunu göstermiştir. Çalışma ortamı, çalışma modu, çalışma basıncı ve jeolojik yapı gibi dış koşulların yanı sıra matkap ucu gövde malzemesi ve karbür diş performansı gibi iç faktörlere ek olarak, matkap ucu yapısının hizmet ömrü üzerindeki etkisi hafife alınmamalıdır. Bunlar arasında, alaşımlı diş şekli, dağılımı, dış eğim açısı, baş tozu boşaltma oluğu veya su tankı ve matkap ucunun diğer yapısal tasarımları, matkap ucunun hizmet ömrünü iyileştirmede önemli bir rol oynar.

1. Kuyu dibi matkap uçlarının kaya kırma mekanizması

Yüksek kaliteli bir sondaj ucu yapısı tasarlamak için, öncelikle kaya kırma mekanizmasını açıklamak gerekir. Sondaj ucu, esas olarak çekiç tarafından oluşturulan gerilim şok dalgasını iletir ve kaya yüzeyine yüksek frekansta çarparak kayanın radyal çatlak kaynakları üretmesine ve kırılmasına neden olur; sondaj çubuğunun dönüşü altında kaya sıkıştırılır, ezilir ve çıkarılır; delme ve kazı, yüksek frekanslı darbe ve sürekli kazımanın birleşik eyleminin sonucudur. Aynı zamanda, yüksek basınçlı hava akışının etkisi altında, ezilmiş kaya döküntüleri sondaj amacına ulaşmak için delikten dışarı boşaltılır.

2. Kuyu dibi matkap uçlarının yapısal analizi

Kuyu dibi matkap ucu esas olarak çelik gövde (pantolon gövdesi), matkap kuyruğunda naylon boru, karbür dişler ve toz egzoz üfleme sisteminden oluşur.

(I) Delme ucu aşağı matkap uçlarının pantolon gövde yapısı

Matkap ucunun tabanı olarak pantolon gövdesi, gerilim şok dalgalarını iletmede, alaşımlı dişleri sabitlemede ve torku iletmede önemli bir rol oynar. Yapısı, kademeli bir spline şaftına benzer, ancak sıradan spline şaft parçalarından farklıdır. Torku iletirken çekicin yüksek frekanslı eksenel darbesine dayanması gerekir ve çalışma koşulları son derece serttir.

Delme delme ucunun bağlantı parçasının yapısal parametreleri tasarlanırken, spline boyut eşleştirme ilişkisi çok önemlidir. Bazı şirketler madencilik delme aletlerinin boyutsal doğruluğu için gerekliliklerin farkında değildir ve tasarım ve işleme sırasında elemanlar arasındaki eşleştirme ilişkisini göz ardı etme eğilimindedir. Darbeli matkap uçları üretemeyen bazı şirketler, matkap uçlarının diğer şirketlerin çekiçleriyle uyumlu olduğundan emin olmak için genellikle daha büyük bir boşluk uyumu kullanır. Bu, matkap uçlarını kullanım sırasında çekiç spline kovanı tarafından eklenen anlık çevresel darbe kuvvetine karşı hassas hale getirir ve boşluk ne kadar büyükse, darbe o kadar belirgin olur. Çevresel darbe kuvveti tarafından üretilen kesme kuvveti zirvesi ve yüksek frekanslı eksenel darbe kuvvetinin neden olduğu pozitif gerilim, pantolon gövdesi malzemesinin izin verilen gerilimini aştığında, matkap ucu pantolon gövdesinin kırılmasına, çökmesine ve alaşım dişlerinin kırılmasına neden olur ve bu da matkap ucunun ömrünü büyük ölçüde etkiler. Ek olarak, aşırı eşleştirme boşluğu, matkap ucu çalışırken enerji kaybına da neden olarak üretim verimliliğini azaltır. Bu nedenle matkap ucu bağlantı parçasının parametreleri belirlenirken, enerji kaybını ve matkap ucuna gelebilecek zararı azaltmak ve aynı zamanda ürün değiştirilebilirliğini sağlamak için mümkün olduğunca küçük boşluklu geçme kullanılmalıdır.

(II) Delme delme uçlarının alaşımlı dişleri

Karbür dişler, çekicin yüksek frekanslı gerilim dalgalarını almak ve bunları kesme işine katılmak üzere kaya yüzeyine iletmekten sorumludur. Çalışma sırasındaki kuvvetler karmaşıktır, özellikle yüksek frekanslı darbe kuvvetinin etkisi altında bükülme momenti ve torka eğilimli olan kenar alaşımlı dişler, kırık dişler veya kırık dişlerle sonuçlanır. Bu nedenle, matkap ucunu tasarlarken, alaşım derecesini, diş şeklini ve dağılımını kapsamlı bir şekilde dikkate almak ve bunları farklı kayaların sertliğine, jeolojik yapılara ve çalışma koşullarına göre makul bir şekilde seçmek gerekir.

Alaşımlı dişlerin diş şekli

• Konik dişler: Diş şekli keskindir, çalışma sırasında kaya ile temas alanı küçüktür, direnci küçüktür, kayaya girmesi kolaydır ve kazı hızı hızlıdır. Ancak ince hacmi, zayıf eğilme ve burulma direnci, dişler sabitlendikten sonra yüksek diş yüksekliği, çalışma sırasında büyük eğilme momenti ve kolay kırılması nedeniyle. 1,6 MPa'nın altındaki çalışma basıncı, yaklaşık Porto Riko f = 14 kaya sertliği, çatlak ara tabakası ve iyi jeolojik yapı için uygundur. Bu koşul altında ekonomik ve teknik göstergeler önemlidir. Son yıllarda ortaya çıkan parabolik veya mermi diş şekli, konik dişlerin avantajlarını birleştirir ve alaşımlı dişlerin eğilme ve burulma direncini ve hizmet ömrünü etkili bir şekilde iyileştirir.

• Bilyalı dişler: mükemmel bükülme ve burulma direncine, darbe tokluğu ve mukavemetinde mükemmel performansa, tam bilyalı taç, artırılmış aşınma kapasitesine, uzun hizmet ömrüne sahiptir, çalışma basıncı ve kaya sertliği olan çeşitli jeolojik ortamlarda, özellikle 1,6 MPa'nın üzerindeki yüksek basınç alanlarında ve karmaşık jeolojik yapılarda (örneğin ara katmanlar ve çatlaklar) yaygın olarak kullanılır. Dezavantajı, kaya ile temas alanının büyük olması, sürtünme direncinin büyük olması ve kazı hızının ve iş verimliliğinin etkilenmesidir.

• Kama dişleri: özel yapı, büyük aşınma kapasitesi, yüksek diş yüksekliği, hızlı kazı hızı, uzun hizmet ömrü ve düşük çalışma basıncı, f=14'ün altındaki kaya sertliği ve iyi jeolojik koşullara sahip ortamlarda önemli ekonomik performans.

Farklı şekillerdeki alaşımlı dişlerin kendi uygulama aralığı ve özellikleri vardır. Uygun diş tipi deneylerle seçilmeli ve gerçek koşullarla birleştirilmelidir.

▶ Alaşımlı dişlerin dağılımı ve sayısı

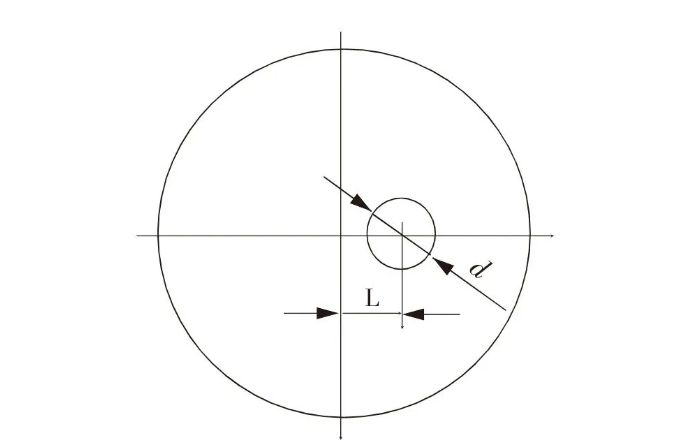

• Delme ucu aşağı matkap uçlarının kaya kırma mekanizmasına dayanarak, üretim ekonomisi ve iş güvenilirliğinin kapsamlı bir şekilde dikkate alınmasıyla, genellikle eksantrik asimetrik sürekli olmayan bir diş düzenleme yöntemi kullanılır. Eksantriklik, matkap kafasının merkezindeki ilk dişin, genellikle merkez alaşımlı dişin çapının d'sinin 2/3'ü olan L kadar matkap ucunun merkezinden ofsetlenmesi anlamına gelir (bkz. Şekil 1), böylece alaşımlı diş, kaya çıkarma işleminin tam ve etkili bir şekilde gerçekleştirilmesini sağlamak için çalışma sırasında belirli bir nokta etrafında dairesel kesme hareketi gerçekleştirir.

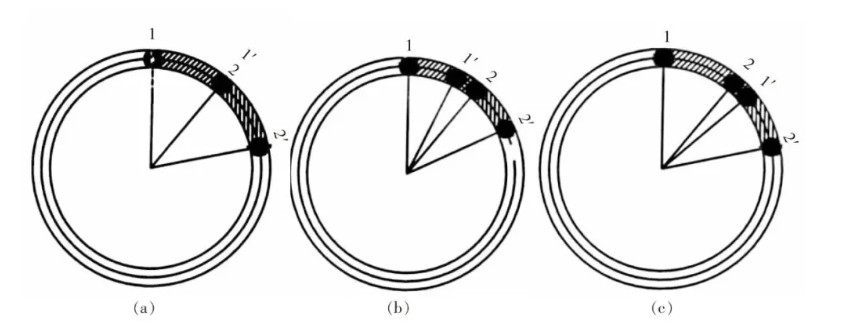

Asimetrik diş dizilimi, eksantrikliğe dayalı delme kesme işleminin kararlılığını ve güvenilirliğini sağlar. Süreksiz diş dizilimi ise ekonomiden başlar. Kesme etkisini sağlama öncülünde, alaşım dişlerine eşit şekilde gerilim uygulanması ve patlatma deliğinin dibindeki kayanın tamamen çıkarılması için sınırlı sayıda alaşım dişi makul bir şekilde düzenlenir. Yan dişlerin minimum alaşım dişi sayısı, Nmin ≥ k f1 / f2 ampirik formülü ile hesaplanabilir ve belirlenebilir (Nmin yan dişlerin minimum alaşım dişi sayısıdır, f1 darbe frekansıdır, f2 dönüş frekansıdır, k ampirik katsayıdır, genellikle 1,2 - 1,3'tür). Bu formül, bir dönüş döngüsü içinde kaya çıkarılmasını sağlamak için ideal diş sayısıdır (Şekil 2a'da gösterildiği gibi). Diş sayısı çok küçükse, durum ortaya çıkar (Şekil 2b'de gösterildiği gibi). İlk darbe frekansında tamamen çıkarılamayan kaya, sadece bu darbenin kaya çıkarma görevini tamamlamakla kalmayacak, aynı zamanda ikinci darbe frekansından sonra aynı besleme hızı altında önceki darbe frekansında çıkarılmayan kayayı da çıkaracaktır. Bu, alaşım dişleri üzerindeki anlık kuvvetin keskin bir şekilde artmasına neden olacaktır. Alaşımın mukavemet sınırı aşıldığında, alaşım dişleri kırılacak ve matkap ucu hurdaya çıkacaktır. Bu nedenle, gerçek alaşım dişi sayısını tasarlarken, bu olasılığı ortadan kaldırmak için ampirik katsayı k çarpılmalıdır. Yani, bir darbe frekansı içinde, her alaşım dişinin kesme yörüngelerinin yay uzunluklarının toplamı, alaşım dişinin bulunduğu dairenin çevresinden daha büyüktür (Şekil 2c'de gösterildiği gibi). Bu, kayanın tamamen çıkarılmasını ve her diş üzerindeki kuvvetin, aşırı anlık kesme direncinin neden olduğu hasarı önlemek için uygun şekilde azaltılmasını sağlayabilir. Ancak, ne kadar çok alaşım dişi olursa o kadar iyidir. Çok fazla olması maliyetleri artıracak, sürtünme direncini artıracak, toz boşaltma alanını daraltacak ve toz boşaltma etkisini etkileyecektir.

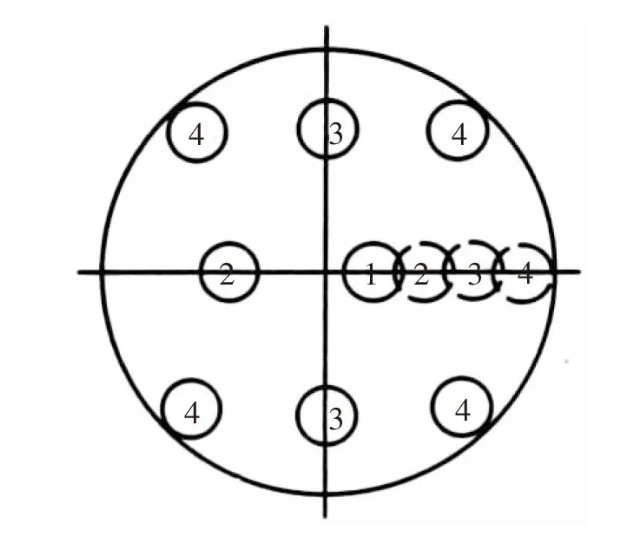

Matkap ucunun üstündeki alaşımlı dişler, kesme etkisini sağlarken mümkün olduğunca az düzenlenmeli, böylece her diş eşit şekilde gerilir ve kaya kırma verimliliği artar. Alaşımlı dişlerin sayısı ve konumu ayarlanırken, her dişin belirli bir yöndeki çıkıntılarının kademeli olması ve kesilmemiş kayanın kazı hızını ve matkap ucu ömrünü etkilemesini önlemek için boşluk olmaması sağlanmalıdır (bkz. Şekil 3).

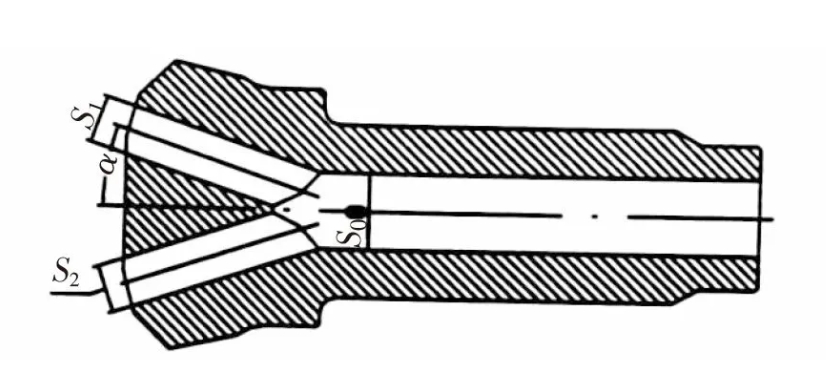

(III) Matkap ucu tozu egzoz ve üfleme sistemi

Deliğe gömülü matkap ucunun toz egzozu ve üfleme sistemi, matkap ucu kuyruk deliği, üst yüzey üfleme deliği ve üst ve yan toz egzoz oluklarından oluşur (bkz. Şekil 4). Üst yüzey üfleme deliği ve kuyruk deliği mekansal olarak kademelidir. Tasarım yaparken, tüm elemanların eşleşmesini sağlamak için matkap ucu çapı, çalışma hava basıncı, hava tüketimi ve kuyruk deliği çapı gibi faktörleri kapsamlı bir şekilde dikkate almak gerekir. Genellikle, hava basıncı sabit olduğunda, her üfleme deliğinin kesit alanlarının toplamı, kuyruk deliğinin kesit alanından daha küçük olmalıdır (S1 + S2 +... + Sn ≤ S0, S0 matkap kuyruk deliğinin kesit alanıdır, S1, S2, Sn her üfleme deliğinin kesit alanlarıdır). Bu yapı, gaz depolamada rol oynayabilir, boru hattındaki yüksek basınçlı hava akışının enerji ve basınç kaybını telafi edebilir ve toz ve cürufun giderilmesini kolaylaştırabilir.

Üfleme deliğinin enjeksiyon açısı α (enjeksiyon deliğinin ekseni ile matkap ucunun merkez ekseni arasındaki açı) genellikle çalışma havası basıncının artmasıyla artar. Testler, çalışma havası basıncı ne kadar yüksek olursa, yüksek basınçlı hava akışının ve kaya tozunun kaya kesme yüzeyine o kadar yaklaştığını ve bunun da cüruf temizliğine elverişli olduğunu göstermektedir. Bu sırada, enjeksiyon açısı α daha büyük bir değer olarak alınmalıdır. Hava basıncı yüksek ve enjeksiyon açısı α çok küçükse, toz deliğin altından yansıdıktan sonra matkap kafasının çelik yüzeyinde hareket edecek, çelik gövdenin aşınmasını artıracak, orta dişlerin açığa çıkmasına ve kırılmasına ve matkap ucunun ömrünün kısalmasına neden olacaktır.

Toz boşaltma oluğunun derinliği, çalışma hava basıncı ve kaya sertliği gibi faktörlere göre makul bir şekilde seçilmelidir. Çalışma basıncı veya kaya sertliği ne kadar yüksek olursa, toz boşaltma oluğunun derinliği o kadar küçük olabilir; aksi takdirde daha büyük olacaktır. Üst toz boşaltma oluğunun derinliği, çelik gövdeye bastırılmış orta dişin derinliğini aşmamalı ve yan toz boşaltma oluğunun derinliği, çelik gövdenin dış kuvvetlere direnme kabiliyetini azaltmamak, çökmeye ve diş kaybına neden olmamak ve matkap ucunun hizmet ömrünü etkilememek için yan alaşımlı dişin merkez hattı konumunu aşmamalıdır.